Lámina de turbina

| Lámina de turbina | |

|---|---|

Lámina de turbina de un Turbo-Union RB199 motor de jet.

|

A lámina de turbina es el componente individual que conforma el turbina sección de un turbina de gas. Las cuchillas son responsables para extraer energía de la alta temperatura, alta presión gas producido por la cámara de combustión. Las láminas de turbina son a menudo el componente limitante de turbinas de gas.[1] Para sobrevivir en este entorno difícil, las láminas de turbina a menudo usan materiales exóticos como superaleaciones y muchos diferentes métodos de enfriamiento, tales como canales de aire interno, capa límite enfriamiento, y recubrimientos barrera térmica.

Contenido

- 1 Introducción

- 2 Modos de medio ambiente y el fracaso

- 3 Materiales

- 3.1 Lista de materiales de la lámina de turbina

- 4 Refrigeración

- 4.1 Métodos de enfriamiento

- 4.2 Refrigeración interna

- 4.2.1 Enfriamiento por convección

- 4.2.2 Choque de enfriamiento

- 4.3 Externo de enfriamiento

- 4.3.1 Película de enfriamiento

- 4.3.2 Derrame de enfriamiento

- 4.3.3 Pasador de aletas de refrigeración

- 4.3.4 Transpiración de enfriamiento

- 5 Véase también

- 6 Notas

- 7 Referencias

Introducción

En un motor de turbina de gas, una sección de turbina simple se compone de un núcleo que contiene muchas de las láminas de turbina o disco. Esa sección de la turbina está conectada a una sección del compresor mediante un eje (o "carrete"), y tampoco puede ser esa sección del compresor axial o centrífuga. Aire se comprime, elevando la presión y la temperatura, a través de las etapas del compresor del motor. La temperatura entonces se incrementa por la combustión de combustible dentro de la cámara de combustión, que se encuentra entre las etapas del compresor y las etapas de la turbina. La alta temperatura y alta presión los gases de escape y luego pasan por las etapas de la turbina. Las etapas de la turbina extraen energía de este flujo, bajando la presión y la temperatura del aire y la energía cinética de transferencia a las etapas del compresor a lo largo de la bobina. Este proceso es muy similar a como funciona un compresor axial, pero en sentido inverso.[2]

El número de etapas de turbina varía en diferentes tipos de motores, con cociente de puente alto motores tienden a tener más etapas de turbina.[citación necesitada] El número de etapas de la turbina puede tener un gran efecto en cómo las láminas de turbina están diseñadas para cada etapa. Muchos motores de turbina de gas son doble bobina diseños, lo que significa que es un carrete de alta presión y un carrete de baja presión. Otras turbinas de gas utilizan tres carretes, añadiendo un carrete de presión intermedia entre la bobina de alta y baja presión. La turbina de alta presión es expuesta al aire más caliente, más alta la presión, y la turbina de baja presión está sometida a cooler, baja presión de aire. Esa diferencia en condiciones lleva el diseño de alta presión y las láminas de turbina de baja presión para ser significativamente diferentes en los materiales y opciones de enfriamiento aunque el aerodinámica y Termodinámica principios son los mismos.[3]

Modos de medio ambiente y el fracaso

Las láminas de turbina son sometidas a ambientes muy extenuantes dentro de una turbina de gas. Se enfrentan a altas temperaturas, altas presiones y un entorno potencialmente alta vibración. Tres de estos factores pueden llevar a fallos de hoja, que pueden destruir el motor, y láminas de turbina están cuidadosamente diseñadas para resistir esas condiciones.[4]

Las láminas de turbina son sometidas al estrés de fuerza centrífuga (etapas de turbina pueden girar a decenas de miles de revoluciones por minuto (RPM)) y las fuerzas de líquido que pueden causar fractura, rendimiento, o fluencia[NB 1] fracasos. Además, la primera etapa (la etapa inmediatamente después de la cámara de combustión) de una turbina moderna caras temperaturas alrededor de 2.500 ° F (1.370 ° C),[5] desde temperaturas alrededor 1.500 ° F (820 ° C) en las primeras turbinas de gas.[6] Los motores jet militares modernos, como el Snecma M88, puede ver las temperaturas de la turbina de 2.900 (1.590 ° c.).[7] Esas temperaturas altas debilitan las hojas y hacen más susceptibles a fallas de fluencia. Las altas temperaturas también pueden hacer las hojas susceptible a corrosión fracasos. Finalmente, las vibraciones del motor y la turbina de sí mismo (véase frecuencia de paso de hoja) puede causar fatiga fracasos.[4]

Materiales

Una clave en los motores de jet tempranos factor limitante fue el rendimiento de los materiales disponibles para la sección caliente (cámara de combustión y de la turbina) del motor. La necesidad de mejores materiales había estimulado muchas investigaciones en el campo de las aleaciones y las técnicas de fabricación, y que la investigación dio lugar a una larga lista de nuevos materiales y métodos que hacen posible la modernas turbinas de gas.[6] Uno de los primeros de estos era Nimonic, utilizada en los británicos Whittle motores.

El desarrollo de superaleaciones en la década de 1940 y nuevos métodos de procesamiento tales como fusión de la inducción al vacío en la década de 1950 aumentó grandemente la capacidad de la temperatura de las láminas de turbina. Otros métodos de procesamiento como prensado isostático en caliente mejoraron las aleaciones usadas para las láminas de turbina y turbina mayor rendimiento de hoja.[6] Las láminas de turbina modernos utilizan a menudo níquel-base de superaleaciones que incorporan cromo, cobalto, y Renio.[4][8]

Aparte de las mejoras de la aleación, un importante avance fue el desarrollo de solidificación direccional (DS) y monocristal Métodos de producción (SC). Estos métodos ayudan a aumentar considerablemente la resistencia contra la fatiga y fluencia alineando límites de grano en una sola dirección (DS) eliminando el grano o límites todos junto (SC).[6]

Otra importante mejora a la tecnología material lámina de turbina fue el desarrollo de recubrimientos barrera térmica (POR CONFIRMAR). Donde los desarrollos DS y SC mejoraron fluencia y resistencia a la fatiga, TBC mejorada a la corrosión y resistencia a la oxidación, los cuales se convierten en mayores preocupaciones ya que las temperaturas aumentadas. El primer TBC, aplicado en la década de 1970, fueron aluminuro recubrimientos. Revestimientos cerámicos mejoradas llegó a estar disponibles en los años 80. Estos recubrimientos aumentaron turbina hoja temperatura capacidad por unos 200° F (90° C).[6] Los recubrimientos también mejoran la vida de la lámina, casi duplicando la vida de las láminas de turbina en algunos casos.[9]

La mayoría de las láminas de turbina son fabricadas por bastidor de inversión (o proceso de cera perdida). Este proceso consiste en realizar un preciso dado negativo de la forma de la lámina que se llena con cera para formar la forma de la lámina. Si la hoja está hueca (es decir, tiene pasajes de enfriamiento internos), una base de cerámica en forma del paso se inserta en el medio. La lámina de cera está revestida con un material resistente al calor para hacer que una cáscara, y luego esa concha se llena con la aleación de la hoja. Este paso puede ser más complicado para los materiales DS o SC, pero el proceso es similar. Si hay una base de cerámica en el centro de la hoja, se disuelve en una solución que deja la hoja hueco. Las hojas están cubiertas con la TBC tendrán, y luego se mecanizan agujeros de refrigeración según sea necesario, creando una lámina de turbina completa.[10]

Lista de materiales de la lámina de turbina

Nota: Esta lista no es inclusivo de todas las aleaciones utilizadas en las láminas de turbina.[11][12]

- U-500 Este material fue utilizado como material de primera etapa (la etapa más exigente) en la década de 1960 y ahora se utiliza en etapas posteriores, menos exigentes.[12]

- Rene 77[12]

- Rene N5[13]

- Rene N6[13]

- PWA1484[13]

- CMSX-4 [14]

- CMSX-10[13]

- Inconel

- EN-738 -GE utiliza IN-738 como primera etapa hoja material desde 1971 hasta 1984, cuando fue sustituido por GTD-111. Ahora se utiliza como material de segunda etapa. Se diseñó específicamente para turbinas eólicas terrestres en lugar de turbinas de gas avión.[12]

- GTD-111 Las láminas hechas de GTD-111 direccionalmente solidificado se están utilizando en muchos GE Energy turbinas de gas en la primera etapa. Se utilizan las láminas hechas de equiaxed GTD-111 en las etapas posteriores.[12]

- EPM-102 (MX4 (GE), PWA 1497 (P & W)) es una superaleación de monocristal desarrollado conjuntamente por la NASA, GE Aviation y Pratt & Whitney para el Alta velocidad transporte Civil (HSCT). Mientras que el programa TCMH fue cancelado, la aleación todavía está siendo considerada para su uso por GE y P & w el.[15]

Refrigeración

En una proporción de presión constante, eficiencia térmica aumenta a medida que aumenta la temperatura máxima. Sin embargo, las altas temperaturas pueden dañar la turbina, como las láminas bajo grandes tensiones centrífugas y materiales son más débiles en la temperatura alta. Así, la lámina de turbina refrigeración es esencial.[16]

Métodos de enfriamiento

Enfriamiento de componentes puede lograrse mediante aire o refrigeración por líquido. Refrigeración líquida parece ser más atractivo debido a la capacidad de alto calor específico y las posibilidades de enfriamiento evaporativo, pero puede haber problemas de fugas, corrosión, asfixia, etc. que trabaja contra este método.[16] Por otro lado aire refrigeración permite el aire descargado en flujo principal sin ningún problema. Cantidad de aire requerida para este propósito es de 1 – 3% de flujo principal y temperatura de la cuchilla puede reducirse entre 200 y 300 ° C.[16] Hay muchos tipos de enfriamiento utilizado en las láminas de turbina de gas; convección, película, transpiración de refrigeración, refrigeración efusión, pin aleta enfriamiento etc. que caen bajo las categorías de refrigeración interna y externa. Mientras que todos los métodos tienen sus diferencias, todos ellos trabajan utilizando aire frío (a menudo sangrado del compresor) para eliminar el calor de las láminas de turbina.[17]

Refrigeración interna

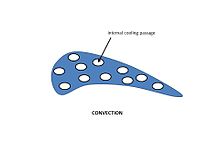

Enfriamiento por convección

Funciona al paso del aire de enfriamiento a través de pasajes internos a la hoja. El calor se transfiere por conducción a través de la hoja y luego por convección hacia el aire que fluye en el interior de la hoja. Una gran superficie interna es deseable para este método, lo que las rutas de enfriamiento tienden a ser serpentina y llena de fins.the pequeños pasajes internos en la hoja pueden ser circulares o de forma elíptica. Enfriamiento es alcanzado pasando el aire a través de estos pasajes del eje hacia la punta de la cuchilla. Este enfriamiento aire proviene de un compresor de aire. En el caso de turbina de gas que el líquido fuera es relativamente caliente que pasa a través del paso de enfriamiento y se mezcla con la corriente principal en la punta de la cuchilla.[17][18]

Choque de enfriamiento

Una variación de enfriamiento por convección, choque de enfriamiento, trabaja por golpear la superficie interna de la hoja con aire a alta velocidad. Esto permite ser transferido por convección de convección regular enfriamiento hace más calor. choque de refrigeración se utiliza en las regiones de mayor carga térmica. En el caso de las láminas de turbina, el borde tiene temperatura máxima y así carga térmica. Choque de enfriamiento también se utiliza en acordes de mediados de la paleta. Las hojas son huecas con un núcleo.[19] Hay pasajes internos. Enfriamiento por aire entra desde la región de vanguardia y se vuelve hacia el borde de fuga.[18]

Externo de enfriamiento

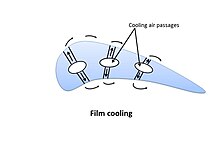

Película de enfriamiento

La película (también llamado de enfriamiento Delgado película de refrigeración) es un tipo importante de refrigeración que trabaja bombeando aire fresco de la hoja a través de pequeños orificios en la hoja. Este aire crea una fina capa (la película) de aire fresco en la superficie de la hoja, protegiéndola del aire de alta temperatura. Los orificios de aire puede estar en muchos lugares diferentes hoja, pero son más a menudo a lo largo del borde de ataque.[17] Un programa de la fuerza aérea de Estado Unidos en la década de 1970 financió el desarrollo de una lámina de turbina que era la película y refrigerado por convección, y que método se ha vuelto común en las láminas de turbina moderna.[6] Hay un orificio en la superficie a través del cual el aire fresco fluye en la superficie y hace una película sobre la superficie que actúa como una barrera para la calefacción y proporciona un enfriamiento eficaz. Al lado de la superficie de la lámina de enfriamiento disminuye del traspaso térmico de la superficie de metal al líquido caliente. Una consideración con el enfriamiento de la película es que inyectar el sangrado del refrigerador en el flujo reduce la eficiencia de la turbina. Esa caída en la eficiencia también aumenta a medida que la cantidad de flujo aumenta de enfriamiento. Sin embargo, la caída en la eficiencia, generalmente es mitigada por el aumento en el rendimiento global producido por la mayor temperatura de la turbina.[20]

Derrame de enfriamiento

Superficie de la lámina se hace del material poroso que significa tener un gran número de pequeños orificios en la superficie. Enfriamiento por aire es forzado a través de estos agujeros porosos que forma una película o capa límite del refrigerador. Además este enfriamiento uniforme es causado por la efusión del refrigerante sobre la superficie de la hoja entera.[16]

Pasador de aletas de refrigeración

En la película de borde angosto de refrigeración se utiliza para potenciar la transferencia de calor de la hoja. Hay una matriz de pasador aletas en la superficie de la lámina. Transferencia de calor lleva a cabo desde esta matriz y a través de las paredes laterales. Como el refrigerante fluye a través de las aletas con alta velocidad, el flujo se separa y se despierta se forma. Muchos factores contribuyen a la velocidad de transferencia de calor entre los cuales el tipo de perno aleta y el espaciado entre las aletas son los más significativos.[19]

Transpiración de enfriamiento

Es similar a la película de enfriamiento que crea una película delgada de enfriamiento por aire en la hoja, pero es diferente en ese aire es "filtrado" a través de una cáscara porosa más que inyectan a través de los agujeros. Este tipo de enfriamiento es eficaz en las temperaturas altas como uniformemente cubre la hoja entera con aire fresco.[18][21] Cuchillas refrigerado por transpiración consisten en generalmente un refuerzo rígido con una cáscara porosa. Aire fluye a través de canales internos de la costilla y luego pasa a través de la cáscara porosa para enfriar la hoja.[22] Como con la película refrigeración, aumento del aire de enfriamiento disminuye la eficiencia de la turbina, por lo tanto esa disminución tiene que ser equilibrado con un rendimiento mejorado de la temperatura.[20]

Véase también

- Cámara de combustión

- Corrosión de alta temperatura

- Turbina de gas

- Superaleaciones

Notas

- ^ Fluencia es la tendencia de un material sólido para mover lentamente o deformarse permanentemente bajo la influencia de las tensiones. Ocurre como resultado de la exposición a largo plazo a altos niveles de estrés que están por debajo de la fuerza de la producción del material. Fluencia es más severa en materiales que son sometidos al calor por largos períodos y cerca del punto de fusión. Fluencia siempre aumenta con la temperatura. De Fluencia (deformación).

Referencias

| Wikimedia Commons tiene medios relacionados con Las paletas y las láminas de turbina. |

- ^ Boyce, p. 368.

- ^ Flack, p. 406

- ^ Flack, p. 407

- ^ a b c Flack, p. 429.

- ^ Flack, pág. 410

- ^ a b c d e f Koff, Bernard L. (2003). "Descripción de la tecnología de turbina - perspectiva de un diseñador de gas". Exposición y Simposio espacial y aéreo internacional AIAA/ICAS: los próximos 100 años. 14 – 17 de julio de 2003, Dayton, Ohio. AIAA 2003-2722.

- ^ Dexclaux, Jacques y Serre, Jacque (2003). "M88-2 E4: avanzado motor de nueva generación para caza polivalente Rafale". Exposición y Simposio espacial y aéreo internacional AIAA/ICAS: los próximos 100 años. 14 – 17 de julio de 2003, Dayton, Ohio. AIAA 2003-2610

- ^ Magyar, Michael J. "Anuario de minerales: Renio" (PDF). United States Geological Survey.

- ^ Boyce, p. 449

- ^ Flack, p. 430-3

- ^ Boyce, p. 440-2

- ^ a b c d e Schilke, P. W. (2004). Turbina de Gas avanzados materiales y recubrimientos. GE Energy. Agosto de 2004. Obtenido: 25 de mayo de 2011.

- ^ a b c d MacKay, Rebecca A., et al (2007). Aleaciones de baja densidad, resistentes a la fluencia desarrolladas para las láminas de turbina. La NASA Glenn Research & Technology. Actualizado: 07 de noviembre de 2007. Obtenido: 16 de junio de 2010.

- ^ P. Caron, Y. Ohta, Y.G. Nakagawa, T. Khan (1988): Superaleaciones 1988 (editado por S. Reichmann et al), p. 215. La sociedad metalúrgica de AIME, Warrendale, PA.

- ^ S. Walston, A. Cetel, R. MacKay, K. o ' Hara, D. Duhl y R. Dreshfield (2004). Desarrollo conjunto de una cuarta generación monocristal superaleación. LA NASA TM — 2004-213062. Diciembre de 2004. Obtenido: 16 de junio de 2010.

- ^ a b c d Yahya, M S (2011). Ventiladores y compresores de turbinas. Nueva delhi: Tata McGraw-Hill Education, 2010. págs. 430-433. ISBN9780070707023.

- ^ a b c Flack, p.428.

- ^ a b c Boyce, p. 370.

- ^ a b Lesley M. Wright, Je-Chin Han. "Las láminas de turbina de Coolingof interna mejorada y paletas". 4.2.2.2 mejorada de las paletas y las láminas de turbina de Coolingof interno. 27 de mayo 2013.

- ^ a b Boyce, p. 379-80

- ^ Flack, p. 428-9

- ^ Boyce, p. 375

- Bibliografía

- YAHYA, SM (2011). "Capítulo 10: las etapas de turbina de alta temperature(cooled)". turbinas, compresores y ventiladores (4ª ed.). Nueva delhi: Tata McGraw Hill educación privada limitada. ISBN978-0-07-070702-3.

- Flack, Ronald D. (2005). "Capítulo 8: turbinas de flujo Axial". Fundamentos de la propulsión a chorro con aplicaciones. Serie aeroespacial de Cambridge. Nueva York: Cambridge University Press. ISBN978-0-521-81983-1.

- Boyce, Meherwan P. (2006). "Capítulo 9: turbinas de flujo Axial y el capítulo 11: materiales". Manual de ingeniería de la turbina de gas (3ª ed.). Oxford: Elsevier. ISBN978-0-7506-7846-9.

|

||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||